wir informieren gerne

profilsys

modernisiert das zentrale Blechlager der emco Group

Minimierung der Störanfälligkeit und Ausfallzeiten bei gleichzeitiger Optimierung der Effizienz und Bedienbarkeit

Viele Unternehmen kennen das: In die Jahre gekommene Lager- und Produktionssysteme werden zunehmend störanfälliger, Ersatzteile werden nicht mehr hergestellt oder sind nur mit tage- bis wochenlanger Verzögerung erhältlich. Auch veraltete Software, für die keine weiteren Updates mehr programmiert werden, kann den Anforderungen an moderne vernetzte Lager- und Produktionslösungen nicht mehr genügen. Genau mit diesen Problemen sah sich die emco Group konfrontiert – und beauftragte die profil systems GmbH mit der Entwicklung und Umsetzung eines Modernisierungskonzepts für das unternehmenseigene STOPA Blechlager.

Die emco Group mit Hauptsitz im emsländischen Lingen ist ein seit 1945 familiengeführtes Traditionsunternehmen in dritter Generation, das mittlerweile mehr als 1.200 Mitarbeitern beschäftigt und weltweit operiert. Zur Gruppe gehören die Marken emco, Novus, Dahle und emco Elektroroller mit einer vielschichtigen Produktpalette. Waschplatzlösungen, Auf- und Unterputzmodule fürs Bad, Lichtspiegelschränke, Badaccessoires, Eingangsmattensysteme, Schwimmbadroste, Luftdurchlässe, Lüftungssysteme, Locher, Tacker, Bildschirm-Tragarme, Schneidemaschinen, Aktenvernichter, Flip-Charts, Wandtafeln, Laminiergeräte, Luftreiniger, Elektroroller sowie Stromtankstellen sind nur einige der Produkte, die die emco Gruppe in ihren Werken herstellt.

Die emco Group mit Hauptsitz im emsländischen Lingen ist ein seit 1945 familiengeführtes Traditionsunternehmen in dritter Generation, das mittlerweile mehr als 1.200 Mitarbeitern beschäftigt und weltweit operiert. Zur Gruppe gehören die Marken emco, Novus, Dahle und emco Elektroroller mit einer vielschichtigen Produktpalette. Waschplatzlösungen, Auf- und Unterputzmodule fürs Bad, Lichtspiegelschränke, Badaccessoires, Eingangsmattensysteme, Schwimmbadroste, Luftdurchlässe, Lüftungssysteme, Locher, Tacker, Bildschirm-Tragarme, Schneidemaschinen, Aktenvernichter, Flip-Charts, Wandtafeln, Laminiergeräte, Luftreiniger, Elektroroller sowie Stromtankstellen sind nur einige der Produkte, die die emco Gruppe in ihren Werken herstellt.

Blechlager entscheidend für die Produktion

Da viele der Artikel aus Metall- bzw. Blechkomponenten gefertigt werden, kommt dem Blechlager eine zentrale Funktion innerhalb der Produktionsketten zu. Die eingelagerten Rohbleche werden durch verschiedene Prozesse, wie z. B. durch Stanzen, Lasern, Umformen und Biegen bearbeitet, anschließend zwischengelagert oder sofort den weiterverarbeitenden Abteilungen zugeführt. „In den letzten Jahren hatte sich die Störanfälligkeit des Lagersystems, beispielsweise durch den Ausfall von Steuerungs- und Antriebskomponenten, deutlich erhöht“, so Tobias Giese, Projektleiter der emco Group. „Dies führte zum zeitweiligen Stillstand des Lagers und wirkte sich in Folge negativ auf die weiteren Produktionsschritte aus. Einige der benötigten Ersatzteile für das Lagersystem waren vom Anlagenhersteller bereits abgekündigt, die Lieferzeit für noch verfügbare Ersatzteile lag teilweise bei ca. einer Woche. Hinzu kam, dass der Funktionsumfang unserer alten Lagersoftware sehr eingeschränkt war und keine Updates mehr entwickelt wurden. Wir mussten also handeln und eine Modernisierung durchführen.“

Als weiteres Manko erwiesen sich in der Vergangenheit die teilweise langen Reaktionszeiten bei der Störungsbehebung durch die Anlagenhersteller. Deshalb hatte die emco Group bereits vor Jahren die Anlagenwartung an profil systems delegiert, um die Serviceverfügbarkeit deutlich zu erhöhen. Da lag es nahe, den Auftrag für die umfangreiche Modernisierung des Blechlagers ebenfalls an die Experten von profil systems, die den Maschinenpark der emco Group bereits im Detail kannten, zu vergeben.

Umfang der Modernisierung

(Individuell auf die Bedürfnisse der emco Group zugeschnitten profiLag® - Programmodule.)

Grundlage für die Modernisierungsmaßnahmen war eine genaue Analyse des Anlagenzustands und eine Aufstellung der Ersatzteilverfügbarkeit sowie der Lieferzeiten für Komponenten, die noch nachbestellt werden können. Daraus ergab sich die Notwendigkeit des Austausches bzw. der Modernisierung folgender Anlagenbestandteile: die Erneuerung der Steuerungstechnik, zu denen u. a. die SPS, Buskomponenten, die Sensorik, Geber etc. gehörten sowie im Bereich der Antriebstechnik der Austausch der Umrichter der Fahr-, Hub- und Gabelmotoren. Des Weiteren wurde die veraltete Lagerverwaltungs-Software durch individuell auf die Bedürfnisse der emco Group zugeschnittene profiLag®-Programmmodule inklusive leistungsfähigerer IT-Hardware ersetzt. Die Umstellung auf profiLag®, der Programmfamilie aus dem Hause profil systems, ermöglicht nun auch die Anbindung an das vorhandene ERP-System und verbessert die Bedienbarkeit erheblich. „Wir sind mit den Modernisierungsmaßnahmen sehr zufrieden“, zieht Tobias Giese für die emco Group ein positives Resümee. „Das gesamte System funktioniert sehr stabil. Durch die neuen Steuerungs- und Antriebskomponenten konnten wir die Ein- und Auslagervorgänge verkürzen und die Fahrwege des Regalbediengeräts optimieren, so dass wir jetzt noch effizienter arbeiten können.“ Auch die Softwareumstellung auf profiLag® verlief problemlos und wurde von den Mitarbeitern, die gründliche Einweisungen und Schulungen direkt nach der Inbetriebnahme bekamen, gut angenommen. Insbesondere die schematische Darstellung des Lagerzustandes erleichtert sowohl die tägliche Arbeit als auch – sollte es dennoch einmal zu einer Störung kommen – die Fehlersuche.

(Minimierung der Störanfälligkeit und Ausfallzeiten bei gleichzeitiger Optimierung der Effizienz und Bedienbarkeit.)

(Minimierung der Störanfälligkeit und Ausfallzeiten bei gleichzeitiger Optimierung der Effizienz und Bedienbarkeit.)

Vertrauensvolle und partnerschaftliche Zusammenarbeit

Die Umbau- und Modernisierungsmaßnahmen fanden nicht während der normalen Produktionszeit, sondern zwischen den Weihnachts- und Neujahrsfeiertagen 2015/16 statt, um Beeinträchtigungen weitestgehend zu vermeiden. „Das gesamte Projekt verlief reibungslos und war geprägt durch eine vertrauensvolle und partnerschaftliche Zusammenarbeit mit profil systems“, fasst Tobias Giese zusammen. „Daher denken wir bereits darüber nach, eventuell in Zukunft unser Lagersystem durch eine zusätzliche Materialausschleusung mit einem Verfahrwagen und einem Scherenhubtisch zu erweitern. Ob und wann das genau sein könnte, steht allerdings noch nicht fest – wohl aber, dass wir nach den guten Erfahrungen auch diese Erweiterung gerne gemeinsam mit profil systems realisieren würden.“

.

Hubwagen RGB

---------------------------------------------------------------------------------------------------------------------------------------------------------------------------

profil systems;

schafft Voraussetzungen für neues ERP-System bei Schüt-Duis

Deutliche Produktivitätssteigerung durch neues Materialerfassungs- und Lagerungskonzept

Das Unternehmen Schüt-Duis Fenster & Türentechnik GmbH & Co. KG mit zwei Standorten in Aurich plant im Rahmen seiner Modernisierungs- und Optimierungsmaßnahmen die Einführung eines ERP-Systems. Das Problem: Gelieferte Kleinteile und Produktionsmaterialien, die noch nicht in die automatischen Läger überführt wurden, waren bislang nicht in der Materialdatenbank eingepflegt und daher im System nicht auffindbar. Die Lösung: Integration von Übergabepunkten in den Materialfluss und Erfassung des Wareneingangs mithilfe von Handscannern und der Software profiLag®sms der profil systems GmbH!

Bereits seit dem Jahr 2008 unterstützt profil systems die Fenster- und Türentechnikexperten von Schüt-Duis bei diversen Modernisierung- und Erweiterungsmaßnahmen und kennt sich daher mit den Gegebenheiten und spezifischen Anforderungen des Auricher Traditionsunternehmens bestens aus. 2011 führte profil systems ein Retrofit des 1996 erbauten und somit in die Jahre gekommenen Langgutlagers durch. Dabei erneuerte profil systems u. a. alle Antriebseinheiten, d. h. Motoren, Getriebe und Frequenzumrichter. Des Weiteren ersetzte profil systems die S5-Steuerung durch eine S7-Steuerung und die alte Lagerverwaltungs-Software durch die selbst entwickelte Softwarelösung profiLag®sms.

Bereits seit dem Jahr 2008 unterstützt profil systems die Fenster- und Türentechnikexperten von Schüt-Duis bei diversen Modernisierung- und Erweiterungsmaßnahmen und kennt sich daher mit den Gegebenheiten und spezifischen Anforderungen des Auricher Traditionsunternehmens bestens aus. 2011 führte profil systems ein Retrofit des 1996 erbauten und somit in die Jahre gekommenen Langgutlagers durch. Dabei erneuerte profil systems u. a. alle Antriebseinheiten, d. h. Motoren, Getriebe und Frequenzumrichter. Des Weiteren ersetzte profil systems die S5-Steuerung durch eine S7-Steuerung und die alte Lagerverwaltungs-Software durch die selbst entwickelte Softwarelösung profiLag®sms.

Erweiterung des Langgutlagers

2014 baute Schüt-Duis zwei Hallen für die Rollladenproduktion an und integrierte eine Logistikhalle für alle Warenein- und -ausgänge. In diesem Zuge wurde auch eine Erweiterung des Langgutlagers nötig, da die rund 76 m lange und 12 m hohe Anlage mit 18 Ein-/Auslagerstationen, einem Einlagerwagen und einem Unterfahrwagen mit zwei Scherenhubtischen sowie einem Überfahrwagen mit Lasttraverse an ihre Kapazitätsgrenzen stieß. profil systems ergänzte das Langgutlager um zahlreiche Einlagerplätze, verlängerte den Verfahrbereich des Über- und Unterfahrwagens, verlegte zusätzliche Schienen und Stromschienen. An der Einlagerstelle installierte profil systems einen zusätzlichen Einlagerpuffer und erweiterte entsprechend die Steuerung und Lagerverwaltung. Schließlich verteilte profil systems die einzelnen Ein- und Auslagerstationen auf die neuen Lagerhallen und führte den kompletten mechanischen Ab- und Wiederaufbau sowie die Inbetriebnahmen an den neuen Stationen durch. Insgesamt erhielt das Langgutlager auf diese Weise fast die doppelte Lagerkapazität. „Die Erweiterung und Modernisierung hat sich für uns bezahlt gemacht“, zieht Paco Schüt, Geschäftsführender Gesellschafter, ein positives Fazit. „Das hat uns in unserem Entschluss bestärkt, in diesem Bereich weiter zu investieren, um für die derzeit starken Änderungen am Markt gewappnet zu sein.“

Einbindung der Kleinteilelager

Schüt-Duis verfügt bereits seit einiger Zeit über einen automatischen Hänel-Lift zur Kleinteilelagerung, in dem kleinere Materialien wie Schrauben und Zubehörteile für den Rollladenbau gelagert werden. Da sich das System schnell bewährt hatte, kaufte Schüt-Duis zwei weitere Hänel-Lifte. Alle im Unternehmen vorhandenen Kleinteile und Materialien, die noch nicht in die automatischen Läger verbracht wurden, waren bislang jedoch nicht in der Materialdatenbank erfasst. Da Schüt-Duis im April 2016 die ERP-Branchensoftware „Fentec“ des Anbieters M3B Service GmbH einführen wird, für die ein vollständig erfasster Materialbestand vonnöten ist, erhielt profil systems den Auftrag eine entsprechende Lösung zu erarbeiten und zu implementieren. Bereits in der Erprobungsphase erwies sich das neue Konzept als äußerst effektiv: Beim Wareneingang geliefertes Material wird sofort etikettiert und mithilfe von Handscannern und einem von profil systems gelieferten Scanner-Programm erfasst. Die neuen Materialien werden zunächst auf Übergabepunkte gebucht, die es sowohl für das Kleinteilelager als auch für das Langgutlager gibt. Bei der späteren Einlagerung in das jeweilige Kleinteile- oder Langgutlager erfolgt dann die entsprechende Umbuchung. So ist gewährleistet, dass alle im Unternehmen vorhandenen Materialien vom Zeitpunkt der Lieferung an erfasst und mit der individuell auf Schüt-Duis zugeschnittenen Software profiLag®sms auffindbar sind. Die Vorteile des Systems liegen auf der Hand: Minimierung des bürokratischen Aufwands, durchgängige Rückverfolgbarkeit sämtlicher Materialien, Erhöhung der Transparenz und Steigerung der Produktivität.

Akzeptanz bei der Belegschaft

Die Projektumsetzung startete am 8. Dezember 2015 und konnte bereits am 23. Dezember 2015, rechtzeitig zur Jahresabschluss-Inventur von Schüt-Duis, finalisiert werden. „Die Zusammenarbeit mit profil systems war wie immer gut und äußerst konstruktiv“, resümiert der Geschäftsführende Gesellschafter Paco Schüt. „Derzeit laufen noch ein paar Optimierungsmaßnahmen, wie z. B. die Berücksichtigung von Anwenderwünschen und Mitarbeiterschulungen. Denn selbst, wenn die Technik noch so ausgefeilt ist – sie wird von unseren Mitarbeiterinnen und Mitarbeitern bedient. Dabei ist es wichtig, dass Neuerungen in den Arbeitsabläufen und den Bedienoberflächen der Rechner auch angenommen werden. Auch das ist mit dem neuen System gelungen!“

Zukünftiges Projekt ERP

Beste Voraussetzungen also, um im April 2016 das nächste Projekt anzugehen – die Einbindung des neuen ERP-Systems „Fentec“. Beim Datenaustausch mit dieser Software sollen zukünftig auch Bedarfe bzw. Materialanforderungen an profiLag®sms übertragen werden, um detaillierte Planungen und Koordinierungen der einzelnen Aufträge zu ermöglichen.

An der falschen Stelle gespart

Materiallager automatisieren bringt Vorteile

Der wirtschaftlich vernünftigste Transport von Blechen, seien es Tafeln oder Coils, vom Lager zur Blechbearbeitungsmaschine ist bei vielen Blechverarbeitern immer noch problematisch. Oftmals liegt es daran, dass die stetige Modernisierung im Betrieb nur die Verarbeitungsmaschinen betrifft. Das direkt daneben liegende Materiallager aber lediglich in wesentlich größeren Zeitabständen überarbeitet wird. Dabei können genau an dieser Stelle Produktivitätsreserven erschlossen werden, die vom Blechverarbeiter nicht sofort zu erkannt werden. Genaues Hinsehen und die Kenntnis innerbetrieblicher Abläufe können hier helfen die Produktivität der gesamten Fertigung zu erhöhen

In Bissendorf bei Osnabrück konnten wir uns bei den Automatisierungsspezialisten von profilsys davon überzeugen, wie geeignete Automatisierungssysteme Lagerkosten verringern können. Voraussetzung aber ist, das ein Lager nicht mehr wie ein Stiefkind innerhalb eines Blechverarbeitungsunternehmen behandelt wird. Um es gleich vorweg zu nehmen: Es muss nicht immer gleich ein Neubau sein, damit ein Materiallager einem modernen Maschinenpark technologisch ebenbürtig wird. Auch eine gründliche Überarbeitung – Retrofit – kann bereits eine spürbare Produktivitätserhöhung mit sich bringen. Das ist zusammengefasst das Ergebnis eines ausführlichen Fachgesprächs mit dem Geschäftsführer von profilsys Thomas Clausmeyer.

Produktivität: Noch Luft nach oben

Fest steht dennoch: Materiallager verfügen in den meisten Fällen noch über erhebliches Produktivitätspotential. Allerdings müssen genaue Kenntnisse der Produktionsabläufe des jeweiligen Betriebes vorhanden sein, um das Materiallager mit in den Materialfluss einzubinden. Thomas Clausmeyer: Wir beschäftigen uns als Softwarehersteller nicht mit administrativer Software, Warenwirtschaft oder mit Finanzbuchhaltung. Wir sehen unsere Kompetenz und Aufgabe bei den Abläufen in der Produktion. So gesehen sind wir ganz nah bei den Lagerherstellern und den Fertigungstechnikern im Betrieb.“ Bei profilsys kennen die Spezialisten die Schnittstellen, die in der Fertigung und im Lager zur Verfügung stehen. Sie haben sie sämtliche automatisierte Betriebsabläufe, Lagerhaltung und Warenverteilung fest im Blick.

Wenn die Experten von profilsys gerufen werden, geht es bei den Auftraggebern meist um Zeitersparnis durch geringere Standzeiten Stillstandszeiten, um punktgenaue automatisierte Anlieferung von Material aus dem Lager und zügige Auslieferung der Fertigung. Daraus resultieren die Vernetzung aller Teilbereiche, niedrigere Produktionskosten und letztlich eine bessere Position im Wettbewerb. Dazu der für das Projektmanagement zuständige Vertriebsmann: „Wir beschäftigen uns mit allem, was in der Produktion passiert. Damit die Arbeitsprozesse reibungslos und kostengünstig ablaufen. Vernetzung lautet das Schlüsselwort.“ Mit im Boot sind immer die großen Lagerbauer. Hier verweist Thomas Clausmeyer auf die seit Jahrzehnten bestehende bewährte Partnerschaft, weil beim Neubau und Umbau, bei Modernisierung und Wartung die professionelle Kooperation gefragt ist. „Ohne eingespielte Teams geht so etwas überhaupt nicht,“ ergänzt Friedhelm Osterhaus. Weil eine laufende Abstimmung das A und O sind.

Verfügbarkeit erhöhen

„Die Kunden kommen auf uns zu“, berichtet Thomas Clausmeyer, „wenn es um die Verfügbarkeit ihrer Produktionsanlagen geht.“ Wenn neue Komponenten in die Produktion eingefügt werden sollen, muss der Informationsfluss auf den Punkt stimmen. Neue Maschinen sind in aller Regel leistungsfähiger, zeitsparender, kostengünstiger, und die gefertigten Teile sind preiswerter. An diesen Stellen ist deshalb so dringend der Hebel anzusetzen, weil die Wettbewerbsfähigkeit auf dem Markt den Takt vorgibt.

Produktionsinfos auf den Tisch!

Der zuverlässige Materialtransport für die Fertigung und die Verteilung von Waren sind die Kernkompetenzen dieses niedersächsischen Unternehmens. Das Planen und Konstruieren von Software und Anlagentechnik sind ihr Ding in der Metall-, und Holzindustrie. Hinzu kommt noch eine ganze Menge Know-how. Die glasklaren Analysen von Produktionsabläufen beispielsweise, Managementberatung sowie die praxisnahe Schulung von Mitarbeitern der Kundenbetriebe. Thomas Clausmeyer wird bei einer zentralen Aufgabenstellung konkret: „Alles dreht sich um die Modernisierung der Steuerungstechnik.“ Die Implementierung des verfügbaren aktuellen Standes ist an dieser Stelle für den Firmenchef absolute Pflicht. Wenn es um die Komponentenverfügbarkeit gefordert wird, die Ersatzteile just-in-time an die Stellen gehören, wo sie gebraucht werden, um die Produktion rund laufen zu lassen, wenn Stillstandszeiten zu minimieren sind, dann ist die optimale Lösung gefragt.

Profilsys präsentiert sich selbstbewusst in der industriellen Szene. Was heute in Hightech-Strategien vollmundig unter „Industrie 4.0“ firmiere, „das machen wir schon seit 20 Jahren“. Der Leiter für Projektmanagement und Vertrieb, berichtet von 30 Mitarbeitern des vor 25 Jahren gegründeten breit aufgestellten Unternehmens, das europaweit aktuell an die 400 Produktionsanlagen betreut. Immer wieder geht es bei den Kunden darum, neue Maschinen zu integrieren. Ohne mechanische, elektrische und informationstechnische Herausforderungen läuft da nichts. Manchmal sind es aber auch ganz triviale Fehlsteuerungen, die bei einem Kunden abzustellen sind. Weil es beispielsweise zu wenig innerbetriebliche Abstimmungen gibt und Teile gelegentlich zwei- oder dreimal produziert werden, kommen die logistischen Abläufe auf den strengen Prüfstand. Dennoch ist die Verzahnung der Produktion mit modernster Informations- und Kommunikationstechnik noch nicht am Ende. Die Basis bilden intelligente vernetzte Systeme, die eine automatisierte Produktion und letztlich die Steigerung des Ertrags ermöglichen. Mensch und Maschine, Waren und Logistik kommunizieren und kooperieren immer besser miteinander. Fakt ist und bleibt, Industrie 4.0 bietet eigentlich jedem Unternehmen branchenübergreifend vielfältige Chancen, und das insbesondere im Mittelstand.

Von einem Zustand der vollständigen Digitalisierung ist man in den mittelständischen Betrieben jedoch noch sehr weit entfernt. Hier liegen die Chancen, die ein Unternehmen wie profilsys ergreifen will. Allerdings müssen die Kunden des Automatisierungsspezialisten die Herausforderungen, die digitale Technologien und Prozesse mit sich bringen auch ergreifen und umsetzen wollen. Eines steht auch für Thomas Clausmeyer fest. Diese damit verbundenen neuen Geschäftsmodelle ermöglichen es, aus einem technologischen Vorsprung unternehmerischen Gewinn zu erwirtschaften.

Gezielte Implementierung ablauftechnischer Konzepte

Mit individuellen und branchentypischen Unterschiede ist immer zu rechnen. Gemeinsam mit dem Auftraggeber werden die geeigneten innerbetrieblichen Abläufe der Kunden ausgearbeitet, um sie dann bis auf den Bediener an der Maschine hinunter zu präsentieren. Wo immer einsetzbar, ist computergestützte Automatisierung das geeignete Tool. Der Bediener wird intensiv in die neueste Version eingearbeitet. Die laufende Verbindung mit dem Kunden und das nach einiger Zeit eingeholte Feedback gehören natürlich unbedingt dazu, um auf der sicheren Seite zu bleiben. „Da ist anzusetzen“, kommt Thomas Clausmeyer auf einen entscheidenden Punkt zu sprechen: „Oft weiß der Kunde gar nicht, wie viel überflüssigen Aufwand er betreibt, um produktionstechnische Informationen von A nach B zu schaufeln.“ Die Rede ist von informationstechnischen Inseln, die eigentlich miteinander vernetzt werden müssten. Je mehr solcher Inseln aufgebaut werden, umso schlimmer wird die Gesamtsituation. Am Ende droht das Chaos.

Mit einem gezielten ablauftechnischen Aufwand wäre dieser Missstand leicht behoben. Solch ein Erfordernis „durchgängiger Information“ hält man bei profilsys für unverzichtbar, und genau auf diesem Gebiet haben die findigen Bissendorfer Ingenieure, Mechatroniker, Schlosser und Elektriker ein Heimspiel. Das ist ihr Metier. „Was über das Lager oder die Kraftmaschinen? hinausgeht, da hört es bei den Herstellern zu oft auf“, ortet Thomas Clausmeyer sein eigenes Arbeitsfeld. Indem an die Schnittstellen der Maschinenhersteller angeknüpft wird, ist der Einstieg für die dringende Vernetzung sämtlicher Teilbereiche im Betriebsgeschehen geschafft. „Planvolles Arbeiten“, nennt Clausmeyer diese zielgerichtete Konzeption für den Materialtransport.

Wie der Übergang zwischen diesen verschiedenen Welten zu schaffen ist, beispielsweise zwischen einem Computersystem und dem Bediener in der Fertigung, beschreibt profilsys (Woher weis der Leser was profilsys ist?) sehr detailliert. Da kommt zusammen, was zusammen gehört, wird die Isolation von Fertigungsinseln beendet und die innerbetriebliche Logistik auf Linie gebracht. Das Fertigungssteuerungssystem ist modular aufgebaut und besteht aus den einzelnen Komponenten Bestandsverwaltung, Betriebsdatenerfassung Fertigungssteuerung, Maschinenanbindung, Fahrzeugleitsystem, Staplerleitsystem, Management-Informations-System und Materialflusssteuerung.

In den einzelnen Modulen ist das spezielle Know-how der jeweiligen Fertigungsstellen festgelegt und kann für die Integration in übergeordnete Systeme abgerufen werden. Ein Manufacturing Execution System (MES) übernimmt die Aufträge aus dem übergeordneten Enterprise-Resource-Planning (ERP) und steuert die einzelnen Fertigungszellen. Das Fertigungsmanagement wird auf einzelne Module heruntergebrochen, die ihren Bereich transparent abbilden. Nicht die gesamte Fertigung auf einen Schlag umkrempeln, rät man bei profilsys, sondern die Veränderungen in Teilabschnitten einführen und jedes Teilziel separat evaluieren. Das kann keine Lösung „von der Stange“ sein, sondern ist jeweils eine Einzelfall-Konfiguration. Deutlich wird das bei der im Produktionsgeschehen immer wichtiger werdenden Energieeffizienz. Die Geschwindigkeiten an den Anlagen reduzieren und Puffermöglichkeiten schaffen können probate Maßnahmen sein. Neue Motoren für das Regalbediengerät sind in aller Regel wesentlich effizienter als altgediente Antriebe. „Moderne Motoren einzusetzen, das lohnt sich“, resümiert Clausmeyer. Allerdings weist er auch darauf hin, das ein Umbau auch mit zusätzlichen Maßnahmen verbunden sein kann.

Manuelle Arbeitsabläufe neben automatischer Fertigung

Blechfertigung ist gekennzeichnet durch manuelle Arbeitsabläufe und hoch optimierte automatische Fertigung. Ver- und Entsorgung dieser Arbeitsplätze und Anlagen brauchen laufend Informationen und kommunizieren also mit Maschinen sowie mit Lager- und Transportsystemen. Den Durchbruch bringt erst die Transparenz der gesamten Fertigung, vom Wareneingang über den Zuschnitt, die Umformung, das Fügen, die Farbgebung und die Endmontage von Baugruppen sowie die Qualitätssicherung und Vollständigkeitsprüfung im Versand“. Die speziellen Prozesse der Blechfertigung sollten unbedingt Teil des MES sein, raten die Experten bei profilsys und sprechen damit die Schachtelung von Aufträgen an, die Produktionspläne in den Maschinensteuerung, die Chargenverwaltung sowie die Artikelkennzeichnung.

Mit Web-Services in die Unternehmens-IT

Web-Services erledigen die Kommunikation mit übergeordneten (Host-)Systemen. So wird neben der administrativen und operativen Datenflussintegration auch die Einbindung von Supply Chain Management-Funktionen sichergestellt. WebServices stellen zugleich alle Funktionen für den Datenaustausch zur Verfügung. Auch können mittels dieser Services Funktionen wie „Erzeuge Ladeeinheit“ jederzeit von einem Fremdsystem ausgeführt werden. „Ein komplettes MES-System“, so lautet ein weiterer Rat von profilsys, „sollte über eine vollständige Lagerverwaltung und ein Betriebsdatenerfassungssystem verfügen“. Nur so können alle IT-Aufgaben in der Produktion in eine Hand gegeben werden. Der willkommene Nebeneffekt ist eine deutliche Reduzierung der Schnittstellen. „Sprechen Sie mit unseren Spezialisten für die Fertigung“, rät Thomas Clausmeyer, „und Sie erhalten eine gute Lösung“.

Hans-Ulrich Tschätsch

|

|

Bild 1: profilsys Experten Materialtransport für die Produktion und die Verteilung von Waren sind die Kernkompetenz des Unternehmens profilsys. Seine Experten planen und konstruieren Software und Technik und modernisieren die Anlagentechnik. |

|

|

Bild 2: profiLag x® |

|

|

Bild 3: Thomas Clausmeyer Thomas Clausmeyer |

|

|

Bild 5: Lager Kuipers Meppen In diesem Meppener Metallbauunternehmen werden alle Materialtransporte für die Maschinenstationen und für den Wareneingang durch das Leitsystem profiLagX gesteuert. Die SPS-Steuerung ist von der speziellen STOPA-Steuerung auf eine Siemens S7-Steuerung umgestellt. Damit sind die Verfügbarkeit und Lagerplanung jederzeit gesichert. |

|

|

Bild 6: Retrofit Auch der Austausch älterer Elektromotoren gegen neue, moderne Energie effiziente Maschinen muss gekonnt sein. |

|

|

Bild 7: Neuanlage |

bei ASSMANN BÜROMÖBEL mit pA+

Seit mehr als 25 Jahren entwickelt und implementiert die profilsys GmbH moderne Softwaretechnik für unterschiedlichste Branchen. Spezialgebiet ist die Softwareentwicklung für die Produktions- und Distributionslogistik. profilsys programmiert maßgeschneiderte Software-Applikationen für nationale sowie internationale Kunden. Die umfangreiche Softwarefamilie profiLag® bietet eine Vielzahl intelligenter Module für ein systemübergreifendes Informationsmanagement im Produktionsbetrieb. Durch die zahlreichen Parametrierungsmöglichkeiten der profiLag®-Systeme passt sich die Software den betrieblichen Abläufen an. Die Kundenzufriedenheit zeigt sich vor allem in wiederkehrenden Anfragen nach weiteren, neuen Modernisierungsmaßnahmen. So auch das Unternehmen ASSMANN BÜROMÖBEL GmbH & Co. KG, mit dem eine Geschäftsbeziehung seit über 15 Jahren besteht.

Mit mehr als 335 Mitarbeitern und modernsten Fertigungsanlagen produziert ASSMANN in Melle funktionelle und designorientierte Schreibtisch- und Stauraumsysteme auf hohem Qualitätsniveau. Der Vertrieb erfolgt dabei hauptsächlich über den Fachhandel.

profilsys hat bereits den kompletten Produktionsprozess von ASSMANN BÜROMÖBEL mit ihrer Logistik- und Produktionssoftware ausgestattet.

Was ist pA+ eigentlich?

Das Andon-Display-System profiLag® pA+ dient der Prozessoptimierung und Visualisierung von Produktionsdaten. Es verschafft einen Einblick in den Produktionsstatus, sodass auftretende Probleme schnell erkannt und behoben werden können. Die aktuelle Produktionsleistung ist stets unmissverständlich erkennbar. Mitarbeiter können ihr Arbeitszeitmanagement selbst kontrollieren. Durch die Gegenüberstellung des kalkulierten und des tatsächlichen Produktionsfortschritts werden die Mitarbeiter zur Leistungssteigerung motiviert. Ihnen wird die Eigenverantwortung bewusst und sie fühlen sich vollständig in den Produktionsablauf integriert. Die zusätzliche Anzeige des Qualitätsstatus steigert das Qualitätsbewusstsein der Werker und gleichzeitig die Wirtschaftlichkeit des Unternehmens.

Das Andon-Board von profilsys richtet sich besonders an Unternehmer, die einheitlich systemgeführte Prozesse verfolgen und sich klar strukturiert aufstellen wollen. Durch die Anbindung an BDE- oder ERP-Systeme aller Art und dank der standardisierten Technologie ist profiLag® pA+ problemlos und schnell integrierbar.

Die visuelle Produktionskontrolle

Das Andon-System von profilsys verarbeitet die Produktionsdaten in Echtzeit. Die Daten werden analysiert, aufbereitet und dem Werker visuell präsentiert. Ein Halbkreisdiagramm stellt die kalkulierte Zeit (Soll-Zeit) der tatsächlichen Zeit (Ist-Zeit) gegenüber. Anhand grüner und blauer Markierungen ist es möglich, schnell einen Überblick über den Produktionsstatus zu bekommen. Der blaue Balken kennzeichnet die Soll-Menge, der grüne Balken die Ist-Menge. So erhalten die Mitarbeiter auf einen Blick die Informationen, wie viel eines Loses insgesamt produziert werden muss, wie viel Zeit ihnen hierfür zur Verfügung steht und wie viel sie bereits produziert haben. Außerdem visualisiert pA+ den aktuellen Qualitätsstatus der produzierten Ware. Es informiert den Mitarbeiter über die Anzahl der derzeit gesperrten Artikel. Eine Sperrung kann zum einen durch den Mitarbeiter aufgrund von Komponentenmängeln oder durch die nachgelagerte Qualitätssicherung erfolgen. Der Werker erhält sofort eine Rückmeldung über die erbrachte Leistung und abweichende Werte werden umgehend ersichtlich. Dank pA+ wird sowohl die quantitative wie auch die qualitative Leistung widergespiegelt.

Da die Produktion auf Basis der Tourenplanung erfolgt, kennzeichnet der untere Balken, ob diese Reihenfolge eingehalten wird. Mit Fertigmeldung eines jeden Artikels färbt sich der Anteil der Balken grün. Ein komplett grüner Balken zeigt, dass die gesamte Tour vollständig produziert wurde.

Bild 1: Die grafische Benutzeroberfläche der Software pA+ visualisiert den Produktionsstatus.

Die gesicherte Produktivität mit pA+

Das Andon-Board von profilsys liefert klare Aussagen zu Vorgaben und Zielen und unterstützt Unternehmen somit bei der kontinuierlichen Produktionskontrolle. Wie alle anderen Softwaresysteme der profiLag®-Familie kann auch pA+ individuellen Kundenwünschen und -anforderungen angepasst werden.

Für eine gesicherte Produktivität des Unternehmens sind u. a. zwei grundlegende Aspekte nötig: motivierte Mitarbeiter und ein klarer Informationsfluss. Die Vorteile von pA+ liegen auf der Hand: Der Werker entwickelt den Ehrgeiz zu mehr Leistung und erhält das Gefühl, am Unternehmenserfolg beteiligt zu sein.

Die Softwareeinführung bei ASSMANN BÜROMÖBEL ging problemlos vonstatten. Die Mitarbeiter nahmen die Software gerne an, da sie in ihr einen erheblichen Mehrwert für eine reibungslose Fertigung sehen. Die klar strukturierte Ansicht ermöglicht ein schnelles und unmissverständliches Ablesen des jeweils aktuellen Produktionsstatus.

“ Nachdem die technischen Prozessvoraussetzungen geschaffen wurden, konnte die Installation von pA+ und die Einbindung in unser ERP-System ohne Komplikationen vorgenommen werden. Unsere Produktion konnte ungehindert weitergeführt werden. Die Mitarbeiter standen dem neuen Andon-Board offen entgegen. Das Feedback der Mitarbeiter fiel durchweg positiv aus und wir freuen uns darüber, mit pA+ einen Nutzen für Jedermann geschaffen zu haben.”, resümierte Herr Uwe Bahr (Leiter Informationstechnologie bei ASSMANN BÜROMÖBEL).

Förderanlagen und Produktionsprozesse bei Canyon durch neues Manufacturing Execution System perfekt aufeinander abgestimmt

profilsys optimiert den Produktions-Triathlon aus Bike-Fertigung, E-Bike-Montage und Wartungs-Service

...mittlerweile über 500 Projekte in aller Welt seit über 30 Jahren!

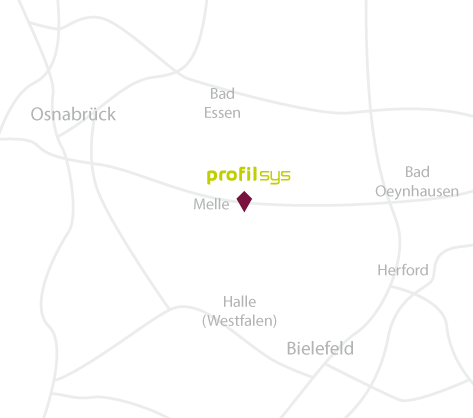

profilsys GmbH

Maschweg 75

49324 Melle

Germany