F l ä c h e n l a g e r

Flächenlager in der Blechverarbeitung

Von Nägeln zu Flugscharen

Regallager sind in der Blechverarbeitung Standard. Das wird selten hinterfragt. Dabei gibt es technisch und wirtschaftlich praktikable Alternativen. Die traditionsreiche FRANK Walz- und Schmiedetechnik GmbH geht mit Unterstützung von profilsys einen branchenunüblichen Weg und setzt bei seinem neuen Blechlager auf Flächenlagertechnik.

Lange her ist sie, die Strafversetzung des wegen seiner liberalen Ansichten geschmähten Pfarrers Christian Frank nach Hatzfeld, tief in der nordhessischen Provinz gelegen. 1834 war das. Seine kinderreiche Familie und die wenig einträgliche Pfarrstelle zwangen den sozial und politisch engagierten Querdenker dazu, sich Gedanken über die finanzielle Absicherung seiner Familie zu machen. Das führte 1836 zur Gründung des Reddighäuser Hammer, einer Nagelschmiede. Bald kamen Verschleiß- und Konstruktionsteile für die Landwirte in der Region hinzu und Pflugschare, noch heute das Kernprodukt des Unternehmens. Die aus dem Hammer hervorgegangene FRANK Walz- und Schmiedetechnik GmbH entwickelte sich in ihrer wechselvollen Geschichte mit der Marke FRANK Original zu einem der weltweit bedeutendsten Hersteller von Verschleiß- und Konstruktionsteilen für die Agrartechnik. Heute wird mittels neuester Fertigungstechnik und innovativer Verfahren produziert. Dabei kommen ebenso 2D- und 3D-Laser wie vollautomatisierte Presshärtelinien und eine intelligente, wirtschaftlich arbeitende, IT-basierte Logistik zum Einsatz.

Ungewöhnliche Lagertechnik

Auf dem neusten Stand der Technik sind auch die Lagerhaltung und Produktion des innovativen Traditionsunternehmens. Ungewöhnlich für einen Blechverarbeiter ist die Art des Lagers: FRANK Original nutzt – anders als in der Blechverarbeitung üblich – statt Regallagern ein Flächenlager. Das automatisierte Lagersystem mit seinem systemübergreifenden Informationsmanagement haben SYSTRAPLAN als Spezialist für individuelle Materialfluss- und Lagertechnik und profilsys, bewährt in Planung und Realisation von Softwaresystemen und Anlagentechnik, für die Hatzfelder Schmiede konzipiert und aufgebaut. Die Idee für diese Art der Blechlagerung entwickelten die Geschäftsführer von FRANK und profilsys, Dr. Frank Grote und Thomas Clausmeyer, in gemeinsamen Gesprächen – beide kannten Flächenlager aus der Holzfertigung und wunderten sich, dass diese im positiven Sinn simple und kostengünstige Methode im Blechbereich kaum genutzt wird. Dr. Grote konstatiert: „Nach den ersten Gedankenspielen über unsere neue Fertigungshalle war mir schnell klar, dass bei den offensichtlichen Vorteilen für uns nur ein Flächenlager in Frage kommt. Entgegen den traditionellen Gepflogenheiten in der Blechverarbeitung“. Mit Thomas Clausmeyer, sowohl im Holz- als auch im Blechbereich tätig, fand er den passenden kompetenten Mitstreiter für sein Projekt.

Bild 1: Dr. Frank Grote, Geschäftsführer der FRANK Walz- und Schmiedetechnik GmbH

Individuelle Lösung

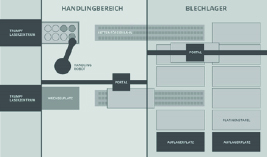

profilsys hat die neue Halle für den Laserzuschnitt in enger Abstimmung mit FRANK Original geplant und zusammen mit SYSTRAPLAN umgesetzt. Die Halle ist nun in drei Bereiche untergliedert: in das Platinen- bzw. Blechlager und den Handlingbereich, die jeweils von einem eigenen Portal bedient werden, sowie den Bearbeitungsbereich mit zwei Trumpf Zentren für den Laserzuschnitt.

Bild 2: Schema der Halle für Laserzuschnitt

Zwei Kettenförderbahnen verbinden das Lager mit dem Handlingbereich. Angelieferten Platinen werden zunächst mit einem Stapler auf den Aufgabeplatz gelegt und von dort mit dem Portal auf die vorgesehenen Lagerplätze transportiert. Über die Fertigungsleittechnik werden die Lasermaschinen sowie die Portale mit den Produktionsdaten versorgt. Nach der Anforderung durch das Leitsystem holt das Lagerportal eine Platine vom Lagerplatz und legt sie auf den Kettenförderer zum Handlingbereich ab. Von dort transportiert das Handlingportal sie auf einen der Wechselplätze vor den Laserzentren. Nach dem Zuschnitt befördert der Laser das bearbeitete Werkstück zurück auf den Wechselplatz, an dem ein Handlingroboter die Zuschnitte in eine Gitterbox sortiert. Das Reststück wird vom Handlingportal auf dem Entsorgungsstapel abgelegt. Die Rüstzeit an der Lasermaschine ist minimal. Außer bei Störungen sind nur bei der Produktentnahme aus den Gitterboxen, am Schrottstapel oder beim Platzieren der Transporthölzer im Aufgabebereich wenige manuelle Eingriffe notwendig. Damit kann die Anlage im 24/7 Betrieb von nur einem Mitarbeiter je Schicht gefahren werden.

Leichte Entscheidungsfindung

Die enge Abstimmung bei der Planung und Umsetzung der individuellen und exakt auf den Hammer abgestimmten Lösung war ein wichtiger Grund für die Zusammenarbeit. Das finanzielle Einsparpotential durch den Verzicht auf Ladehilfsmittel und eine Regalanlage war ein weiterer Anreiz. Die kurze Zeit, die für einen Materialwechsel gebraucht wird und der hohe Automationsgrad taten ein Übriges. Letztendlich konnte der Durchsatz um 80% gesteigert werden. Damit wird deutlich, warum FRANK sich für ein Flächenlager entschieden hat und mit der Umsetzung durch profilsys und SYSTRAPLAN äußerst zufrieden ist.

Bild 3: Handlingbereich

Lagersysteme

Die Effizienz und Wirtschaftlichkeit eines Lagers hängen von seiner übersichtlichen Anordnung und einem systemübergreifenden Informationsmanagement ab. Je nach Lagertyp unterscheiden sich die Möglichkeiten zur Wegeoptimierung und die damit erreichbaren Reaktions- und Zugriffszeiten. Bei Regallagern wird die Lagerware platzsparend und unter bestmöglicher Ausnutzung der Raumhöhe in herausziehbaren Schubladen bzw. Kassetten gelagert. Schubladenregale werden bevorzugt eingesetzt, wenn ein häufiger Wechsel verschiedener Sorten gewünscht und kleine Losgrößen gefertigt werden. Alternativ zu Schubladen kann das System bei identischer Kapazität mit Wechselwagen für herausnehmbare Blechlager-System-Paletten ausgestattet werden. Mit dieser Technik können sowohl einfache manuelle als auch hochdynamische, vollautomatisch arbeitende Lagersysteme ausgeprägt werden. Bedingung dafür ist der Einsatz eines Regalbediengerätes oder eines Transportmittels mit ausreichender Rangierfläche, wie zum Beispiel eines Staplers, das die Ein-/Auslagerung der Lagereinheiten vornimmt. Das Automatisierungspotential ist gering.

Bei Flächenlagern hingegen wird die Lagerware einfach auf dem Boden liegend gestapelt, so dass eine schnelle Entnahme über ein Brückensystem von oben möglich ist. Pakete oder Einzelplatten lassen sich sortenrein (normal) oder dynamisch (chaotisch) lagern. Bei dynamischen Lagerprozessen wird die Lagerung über Software nach den Kriterien „älteste Platte“ oder „schnellster Zugriff“ verwaltet. Verschiedene Sorten oder Chargen können problemlos gemischt werden. Anlagen dieser Art arbeiten in der Regel vollautomatisch, meist auch über Nacht in sogenannten „Geisterschichten“ und werden zudem mit jeder Softwaregeneration leistungsfähigerer und effektiver.

Bild 4: Flächenlager mit Blechstapeln

Systemvergleich

Flächenlager spielen ihre Vorteile bereits bei der Anlieferung des Lagergutes aus. Beim Entladen werden mehrere Blechpakete oder gar eine komplette Ladung übereinandergestapelt. Kanthölzer dienen dabei als Trennung von verschiedenen Sorten. Ein Auspacktisch ist im Vergleich zu einem Regallager nicht erforderlich. Die Kanthölzer verbleiben an ihrem Platz und können nach dem automatischen Abstapeln vom Werker einfach entnommen werden. So wird schnell entladen und gleichzeitig die Ware zum vollautomatischen Einlagern bereitgestellt. Je nach Bedarf werden im Lager mehrere Stapel erzeugt und die Artikel nahe an den verschiedenen Verbrauchern platziert. Passgenaue Übergänge zwischen Regal und Regalbediengerät (RBG) sowie millimetergenaues Einlagern wie bei dem Befüllen der Kassetten eines Regallagers sind nicht notwendig, sodass beim Stapeln auf Anschläge verzichtet werden kann. Das flexible und drehbare Portal hat mit der Einlagerung im Flächenlager daher leichtes Spiel. Ein Materialwechsel dauert ca. 20 Sekunden, während bei einem Regallager mindestens 3 Minuten benötigt werden.

Wirtschaftliche Aspekte

Das alles spart Zeit und senkt somit auch die Kosten. Die werden mittels anderer Faktoren zusätzlich reduziert. Eine Regalanlage zum Beispiel ist überflüssig. Für das Portal bzw. Mehrbrückensystem reicht schon eine Tragfähigkeit von 300 kg, im Gegensatz zu Hebemitteln von Regallagern, die mehrere Tonnen liften müssen. Der Stahlbau eines Portals bedient auch das Lager, wodurch sich Vorteile bei der Automatisierung ergeben. In nächtlichen Geisterschichten können schon die Stapel für die Produktion am nächsten Tag optimal platziert werden. „Grundsätzlich ist bei einer entsprechenden Anordnung der Fertigung natürlich auch ein direktes Be- und Entladen der Maschinen mit demselben Portalsystem möglich“, so Clausmeyer. „Aufgrund hoher Sicherheitsanforderungen ist das nicht ganz einfach, aber machbar“. Ein weiterer Pluspunkt ist, dass sich Ladehilfsmittel erübrigen. Im klassischen Blechlager hingegen werden Paletten mit einer Belastbarkeit von 3 Tonnen zu einem Stückpreis von ca. 500 bis 700 Euro benötigt, was sich bei Lagerkapazitäten um 300 Tonnen zu nicht unerheblichen Summe addiert. Der ständige Hub und Transport mehrerer Tonnen schmälert die Energieeffizienz zusätzlich. Ein Regallager nutzt die Grundfläche optimal. Das Flächenlager beansprucht zwar etwas mehr Platz, doch der Platzbedarf lässt sich durch eine intelligente Verwaltungssoftware in Verbund mit einer dynamischen Lagerhaltung erheblich reduzieren. Darüber hinaus ist die Punktlast flächiger Lagerung im Vergleich zum Turmbau deutlich geringer, ein normaler Hallenboden reicht völlig aus.

Dynamisches Chaos – Chaotische oder dynamische Lagerhaltung

Bei der dynamischen, auch „chaotisch“ genannten Lagerhaltung ist den Artikeln kein fester Platz zugeordnet. Die Lagerplätze werden mittels eines digitalen, systemübergreifenden Informationsmanagementsystems im Produktionsbetrieb erfasst, gekennzeichnet und optimal platziert. Probleme kann es bei einem Systemausfall geben, da nur das Lagersystem darüber informiert ist, wo sich die einzelnen Artikel gerade befinden. Mit entsprechenden Sicherungsmaßnahmen lässt sich dieses Risiko jedoch minimieren. Die Vorteile überwiegen deutlich: geringerer Einrichtungsaufwand, einfache Logistik, schnelle Maschinenbestückung, große Zeitersparnis durch hohen Automatisierungsgrad und im Resultat erhebliche Kostensenkungen.

Umbaumaßnahmen

Lohnt sich bei den offensichtlichen Vorteilen eines Flächenlagers auch der nachträgliche Umbau? Eher nicht, da der Aufwand dafür relativ hoch wäre. Eine Option jedoch ist die entsprechende Ergänzung eines bestehenden Regallager in der Stufe vor der Produktion. Bei einem Neubau muss genau geprüft werden, welches System am besten die eigenen Ansprüche erfüllt. Um die Produktivität zu erhöhen und die Kosten zu senken rentiert sich – mit Unterstützung der richtigen Partner – das Beschreiten neuer Wege. Für Thomas Clausmeyer von profilsys liegen unmittelbaren Vorteile der Flächenlagerung im vollautomatischen Betrieb ohne Personaleinsatz und der einfachen Verknüpfung von Lager und Fertigungssteuerung. Die verwendeten Komponenten garantieren eine hohe Flexibilität der Anlage und ihre unkomplizierte Anpassung an produktionsspezifische Gegebenheiten. „Betriebswirtschaftlich eine klare Sache. Nach meiner Erfahrung wäre für rund die Hälfte der Blechverarbeiter ein Flächenlager die erste Wahl.“

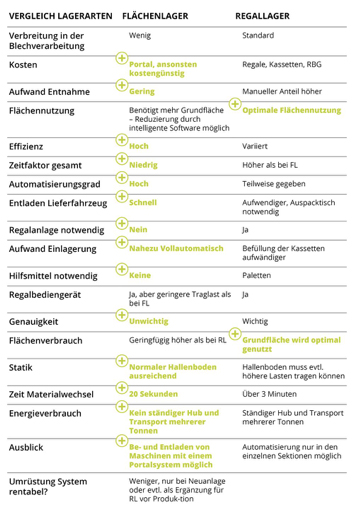

Bild 5: Vergleich-Lagerarten

profilsys hat das Flächenlager des Arbeitsplattenherstellers Hollweg aus Papenburg wieder instand gesetzt. Hollweg beauftragte den Spezialisten für Lageroptimierung, nachdem die Portallader im automatisierten Holzlager immer häufiger ihren Dienst versagten. Immer wieder hatte das System Fehlermeldungen ausgegeben, ohne dass sich die Fehlerursache eindeutig bestimmen ließ. Auf der Suche nach einer Lösung des Problems wurde Michael Hollweg, dem Geschäftsführer des Unternehmens, wiederholt der Kauf eines komplett neuen Lagers empfohlen. Nur profilsys bot stattdessen eine ressourcenschonende Modernisierung an.

Per Retrofit zur transparenten Produktion

Das profilsys Team grenzte die Fehlerquelle auf die Lagersteuerung und das Leitsystem ein. Da Steuerung und Software rund 20 Jahre alt waren und bei den Herstellern weder geeignete Ansprechpartner noch Ersatzteile verfügbar waren, schlug profilsys vor, die alte ferrocontrol-Steuerung gegen eine Simatic-S7 zu wechseln und ein neues, profiLag®-basiertes Leitsystem zu installieren. Sämtliche Antriebe, Konstruktionselemente und die Sensorik konnten weiterverwendet werden. Die neu installierte universelle Lagersoftware profiLag® von profil systems umfasst Auftragssteuerung, Bestandsführung, Montageleitsystem, Fehlteilmanagement, Versandsteuerung und Betriebsdatenerfassung. Eine übersichtliche Visualisierung erleichtert die schnelle und einfache Erfassung der Lager- und Anlagenbelegung.

Besondere Kennzeichen des modular aufgebauten Softwaresystems sind die flexibel konfigurierbaren Schnittstellen und die Interoperabilität zu Maschinen unterschiedlichster Fabrikate. In der Holzverarbeitung wird profiLag® beispielsweise mit Ima, Homag, Schelling oder Hüttenhölscher eingesetzt, in der Blechverarbeitung mit Trumpf, Salvagnini, PrimaPower, Stopa und Kasto. Bei Hollweg fungiert jetzt ein PC mit profiLag® als Kommunikationsschnittstelle zwischen dem ERP-System, der S7 für die Lagersteuerung und der Sägensteuerung.

Die Umstrukturierung verlief genau im festgesetzten Zeitraum und ohne Zwischenfälle. Die Lösung von profil systems hat Hollweg nicht nur unnötige Kosten erspart; durch das profiLag®-basierte Leitsystem sind nun auch erstmalig alle Fertigungsschritte transparent. „Mit der profiLag®-Visualisierung haben wir jetzt die Möglichkeit, jeden Auftrag durch alle Stationen zu verfolgen“, erklärt Hollweg. „profilsys war der richtige Partner für uns, er hat uns mit einer schnellen, sinnvollen und wirtschaftlich vernünftigen Lösung geholfen“.

Der Text erscheint in Kürze.

Der Text erscheint in Kürze.

...mittlerweile über 500 Projekte in aller Welt seit über 35 Jahren!

profilsys GmbH

Maschweg 75

49324 Melle

Germany